Interaktive Karte

1. FMS für die Bearbeitung prismatischer Teile

- Herstellung prismatischer Teile wie Gehäuse und Spindelköpfe

- Wirtschaftliche Fertigung selbst von Einzelteilen

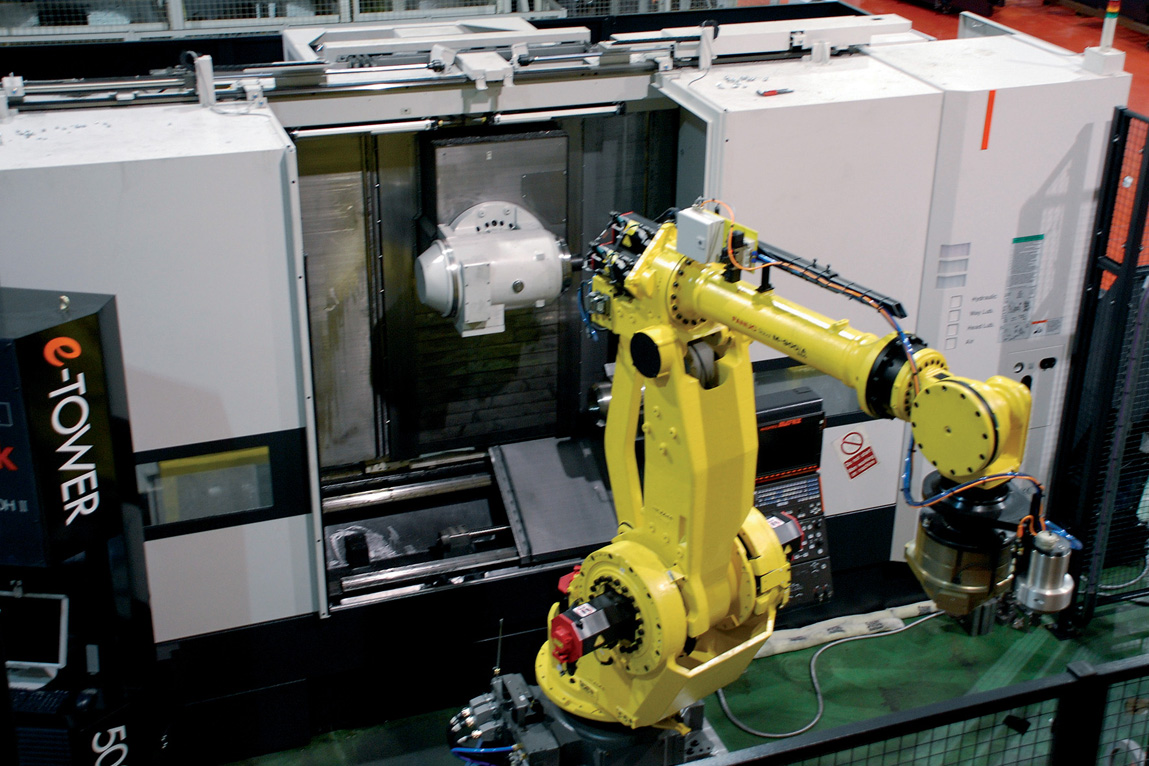

2. E-BOT CELL mit Integrex E-500H-S

- Integrex-Fertigungszelle mit Laderoboter

- Ziel – unbemannter Betrieb über einen Zeitraum von 720 Stunden / Monat

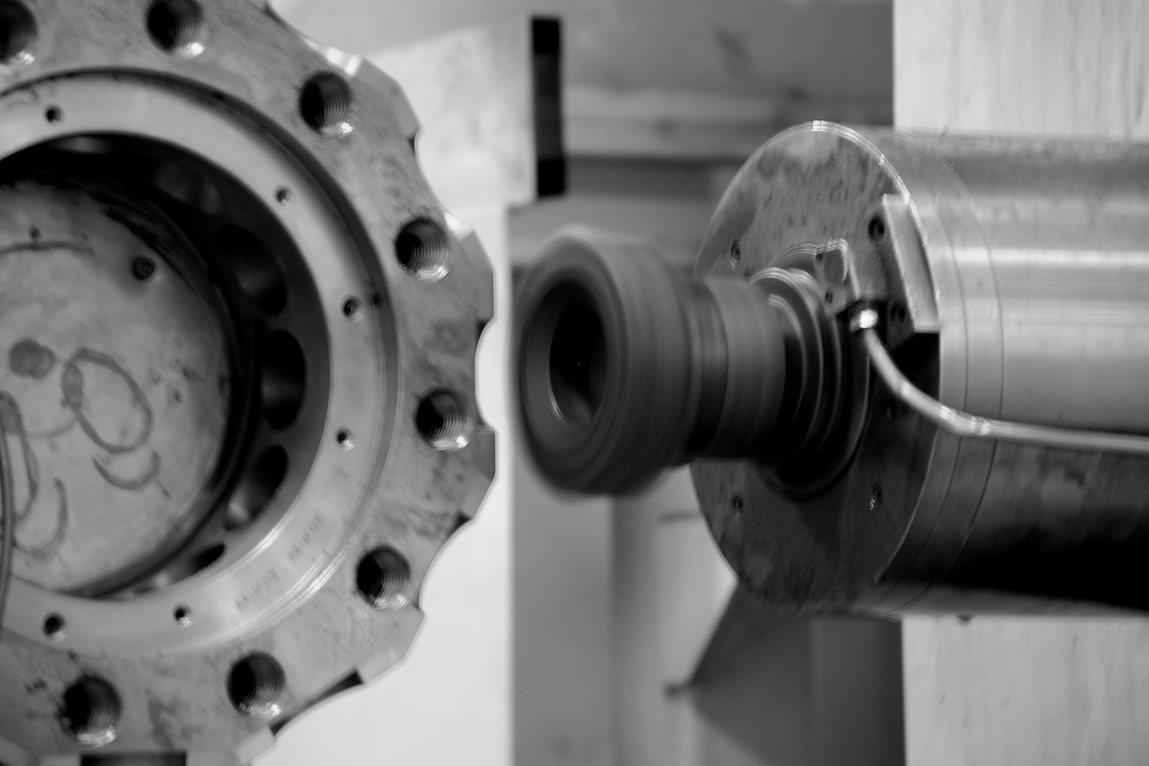

3. FMS für rotationssymmetrische Werkstücke

- Herstellung zylindrischer Teile wie Lagergehäuse und Spindelhalslager

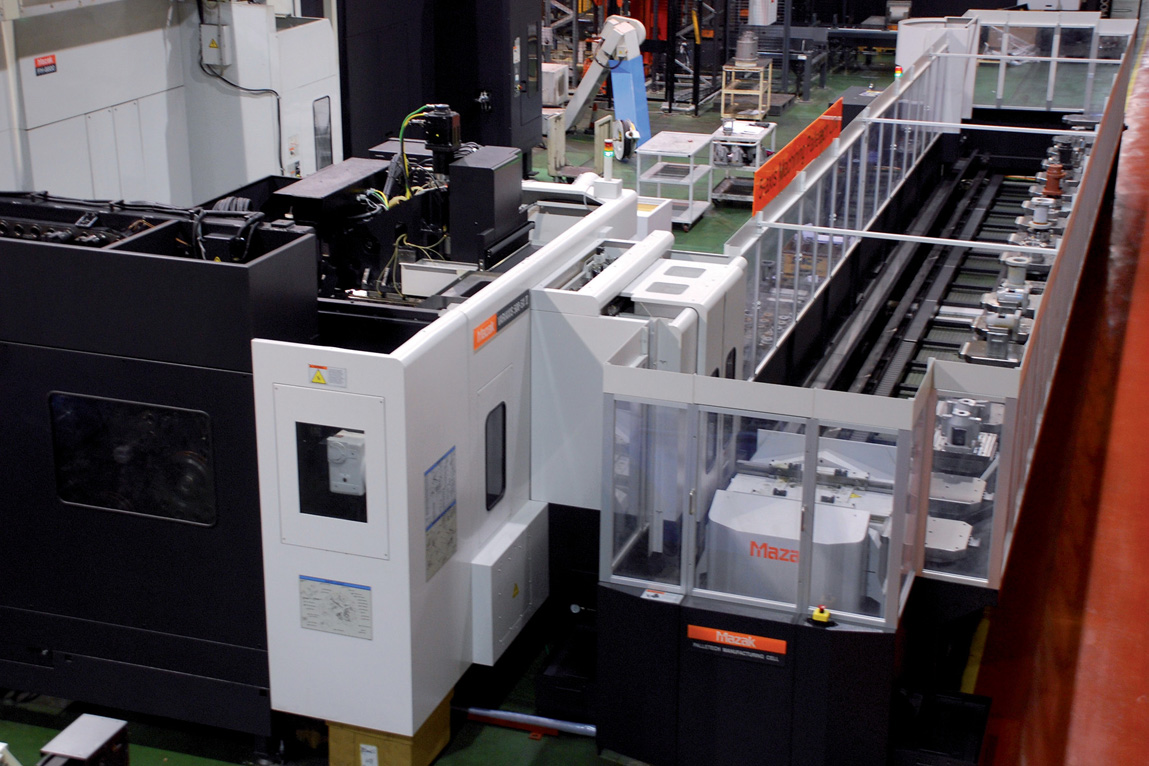

4. VARIAXIS-FMS

- 5-Achsen-Bearbeitung von Teilen

- Palletech-System mit 20 Paletten für Materialzuführung im unbemannten Betrieb

5. Lehrenbohrwerk

- Bearbeitung bei geregelter Temperatur

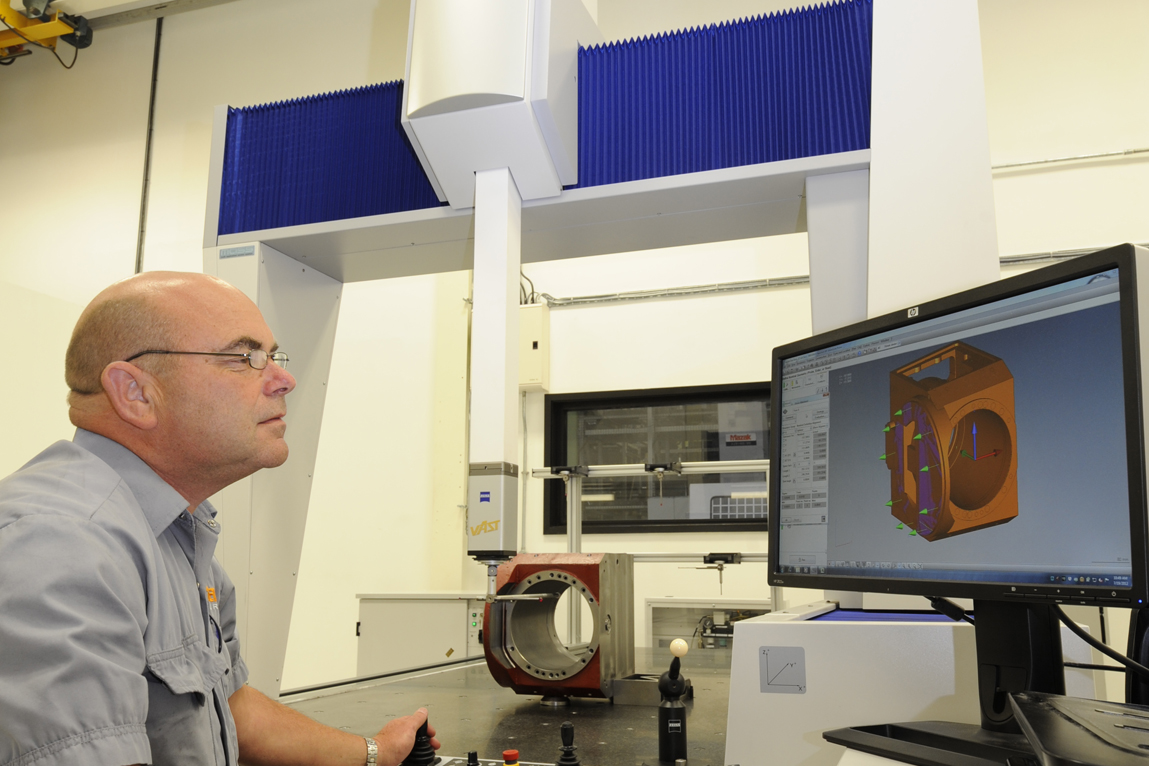

6. Prüfung

- Einrichtungen für Oberflächen- und Rundheitsmessung

- Umfassendes Kalibrierungssystem

7. Schleifen

- Schleifwerkstatt mit Temperaturregelung

8. Spindel-Servicecenter

- Spindelaustausch als Serviceleistung über die volle Lebensdauer der Maschinen

- Spezielle Test- und Überholungseinrichtungen

- Enge Zusammenarbeit mit dem European Parts Center zur Gewährleistung optimaler Verfügbarkeit der Spindeln

9. Baugruppenmontage

- Spezieller Montagebereich für Module

- Vormontage von Modulen wie Revolver, Werkzeugmagazine, Werkzeugwechselsysteme, Reitstöcke und Kugelumlaufspindeln

- Individuelle Baugruppentests nach den geforderten Mazak-Standards

10. Abdeckungsmontage

- Optimale Vorbereitung von Abdeckungen und Steuerbaugruppen

11. Laserschneiden und Blechhandhabung

- Mazak-Handhabungssystem Optopath. Automatische Trennung von Werkstücken und Blechabfall

- Automatische Maschineneinsatzplanung basierend auf dem Werks-Produktionsplan

12. Biegen

- Fertigung von einzelnen Blechsätzen

- Automatisches Herunterladen der Zeichnungen auf Monitore an jeder Station [Angabe zu: Schweißen – (Siehe Datei Manufacturing.ppt, S. 15)]

13. Schweißen

- Einsatz von Schweißvorrichtungen zur Gewährleistung von hoher Präzision und Wiederholgenauigkeit

- Automatisches Herunterladen der Zeichnungen auf Monitore

14. Lackierung von Gussteilen

- Aufbringung eines dauerhaften und haltbaren Deckanstriches

- Einsatz einer Niederdruck-Spritzlackieranlage mit hohem Durchsatz

15. Bearbeitung großer Teile

- Eigenbearbeitung sämtlicher wichtiger Bauteile

16. Spindel – Montage und Test

- Eigenfertigung aller Spindeln – Spindelmontage in einem Reinraum mit Regelung der Umgebungsbedingungen

- Prüfung der Spindeln auf Temperaturschwankungen, Geräusche und Vibrationen

17. Material- und Ersatzteilbeschaffung

- Erstklassige Lieferanten, langjährige Partnerschaften, zuverlässige Bauteile

18. Logistik

- Lieferung von Bauteilen wie Türbaugruppen, Befestigungselementen und Anschlussstücken direkt zur Fertigungsstraße unter Anwendung des Kanban-Prinzips

19. Ersatzteilzentrum

- Fünf Stapelkrane für das automatische Einbringen von Bauteilen

20. Endmontage