Schwer im Geschäft

GROSSTEILEBEARBEITUNG – Maplan hat sich auf die Herstellung von präzisen Großbauteilen spezialisiert. Für die Bearbeitung setzt das Unternehmen unter anderem auf eine Integrex-e-Werkzeugmaschine von Yamazaki Mazak.

Auf einer Fläche von 28000 Quadratmetern fertigt das Unternehmen Maplan in einem Schweriner Industriegebiet hochpräzise Großteile für die Kunststoffindustrie. Anfang der 1990er Jahre hatten die Eigentümer eine eigene Fertigung von Extruder-Schnecken für die Kunststoffherstellung aufgebaut, um unabhängig von den Zulieferern zu sein. Inzwischen hat das Unternehmen sein Produktspektrum erweitert und ist auch in den Bereichen Energie-, Motor-, und Antriebstechnik aktiv. »Wir sind vom reinen Kunststoffmaschinen-Zulieferer in alle möglichen Branchen gegangen, um eine große Auslastung zu haben«, sagt Gerd Warchol, Geschäftsführer der Maplan GmbH. Heute arbeiten rund 270 Mitarbeiter in dem Unternehmen. Neben der Fertigung von Extruder-Schnecken und Walzen produziert Maplan als Lohnfertiger auch prismatische und rotationssymmetrische Teile, darunter Motorengehäuse für Schiffsdiesel oder Teile für Windkraftanlagen. Zu den Kunden zählen beispielsweise MAN, Siemens, Dornier oder Caterpillar. Es können Bauteile mit einem Gesamtgewicht von 120 Tonnen bearbeitet werden. Zu den Vorzügen von Maplan zählen ein großes Fertigungs-Know-how, ein schnelles Liefertempo und eine hohe Präzision.

Innovative Produkte gefragt

Die Auftragslage ist laut Warchol gut, die Kunden sind jedoch etwas verhaltener geworden. »Wir müssen immer mit neuen Produkten und Technologien reagieren, um das abzufedern«, so der Geschäftsführer. Als neuestes Highlight hat Maplan die Fertigung von Extruder-Schnecken um einen Bi-Metall-Zylinder erweitert. So kann das Unternehmen in Zukunft komplette Systemeinheiten für die Extrusion, bestehend aus Schnecke und Zylinder, anbieten. Rund 60 Maschinen stehen für die hochpräzise Metallbearbeitung zur Verfügung, hauptsächlich wird dabei Stahl verarbeitet. Die Bearbeitung von Großteilen dauert im Regelfall sehr lange: Es ist keine Seltenheit, wenn ein Werkstück mehrere Schichten auf der Maschine bleibt. Es gibt sogar Teile, die drei Wochen auf der Maschine bearbeitet werden.

Paletten-Belastung entscheidend

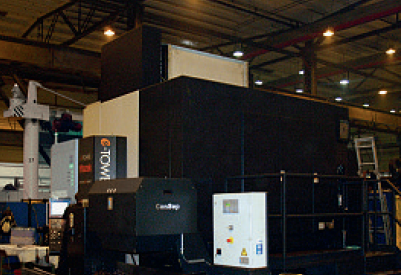

Vor rund drei Jahren hat Maplan sich entschieden, in ein neues Bearbeitungszentrum für die Fertigung von kleineren Teilen mit bis zu einer Tonne Gewicht zu investieren. Eine Voraussetzung war es, eine Maschine zu finden, die eine Komplettbearbeitung mit nur einer Aufspannung ermöglicht. »Auf- und Umspannzeiten sind einfach zu teuer, wenn die Teile auch noch auf anderen Maschinen bearbeitet werden müssten«, erklärt Warchol. Hinzu kommt noch, dass Maplan so gut wie keine Serienfertigung hat. Fast jedes Teil ist somit ein EinzelstÜck. Wenn überhaupt werden nur geringe Losgrößen produziert. Es ist für das Unternehmen daher entscheidend, dass sich viele unterschiedliche Werkstücke auf einer Maschine fertigen lassen. Die Kosten für die Maschine sind hingegen zweitranging. Viel wichtiger sind eine volle Auslastung und gute Langzeitstabilität. Warchol war sich schnell sicher, dass es wieder eine Maschine von Yamazaki Mazak sein sollte. Maplan hatte bereits in der Vergangenheit gute Erfahrungen mit einem Modell des japanischen Werkzeugmaschinenherstellers gemacht. »Mazak war unser Favorit, weil die Mitbewerber in unserer gewünschten Baugröße nur eine wesentlich geringere Paletten-Belastung zulassen«, so Warchol. Schließlich entschied er sich für eine Multifunktionswerkzeugmaschine der Integrex-e-Reihe. Die Integrex-e 1060V/8 II kann Paletten mit einer Größe von 1000 x 1000 Millimeter und Werkstücke mit einem maximalen Drehdurchmesser und Höhe von 1250 Millimeter bearbeiten. Die Verfahrwege sind mit 1875 Millimeter in X-Achse, 1060 Millimeter in Y-Achse und 1345 Millimeter in Z-Achse ebenfalls sehr großzügig. Dank der 37 Kilowatt starken Frässpindel mit maximal 10000 Umdrehungen pro Minute stehen genügend Leistungsreserven für eine zügige Zerspanung zur Verfügung. Ein weiterer Vorteil ist auch die hohe Eilganggeschwindigkeit von 42 Metern pro Minute. Gerade die großen Verfahrwege der Achsen waren für Warchol ein Argument, denn es sollten auch schwierige Aufgaben wie die Bearbeitung von Heizplatten realisiert werden können. Bei den komplexen Teilen ist eine Vielzahl von Zerspanungsarbeiten wie beispielsweise komplizierte Dreh- und Fräsbearbeitungen oder Tieflochbohrungen notwendig. Die große Anzahl an verfügbaren Werkzeugplätzen war ein weiteres Argument für die Integrex-e. Als sehr praktisch erwies sich auch der Einsatz der Capto Werkzeugschnittstelle, die bereits bei sämtlichen anderen Maschinen bei Maplan zum Einsatz kommt. »Wir setzen Capto an unseren Dreh und Fräsmaschinen ein. So haben wir eine einheitliche Schnittstelle für alle Werkzeuge «, sagt Warchol. An der Mazak kommen 40 verschiedene Werkzeuge wie Fräser und Bohrer zum Einsatz, die in einem Werkzeugmagazin auf der Rückseite der Maschine stecken und schnell gewechselt werden können.

Die Bedienung der Integrex-e-Maschine ist durch die Mazatrol-Matrix-Steuerung sehr einfach und die Menüoberfläche an die Bedürfnisse einer Werkstatt angepasst. »Wenn es sich um Kleinigkeiten handelt, programmieren wir direkt an der Maschine«, sagt Warchol. Im Regelfall werden jedoch externe Programmierplätze genutzt. Der Postprozessor wurde angepasst und auf die CAD/CAM-Lösung von Exapt adaptiert. Bei Maplan sind 14 Programmierer im Einsatz, die rund 11000 Teile-Programme im Jahr erstellen. Anschließend werden diese mit den notwendigen Arbeitspapieren auf den Server gestellt und können vom Bediener der Maschine abgerufen werden. Parallel dazu wird vorab schon das Programm in die Werkzeugausgabe geschickt. Anhand der Werkzeugliste wird das passende Werkzeug voreingestellt und an die Maschine gebracht. So ist ein optimaler Arbeitsablauf möglich, da die Maschine niemals stillstehen muss.

Hohe Genauigkeit

Die Genauigkeit der Werkstücke überprüft Maplan über externe Messmaschinen. »Eine Messung in der Maschine selbst ist meines Erachtens nicht sinnvoll, da nur die Maschinengenauigkeit, nicht aber die Genauigkeit des Werkstücks geprüft wird«, sagt Warchol. Aus diesem Grund fotografiert der Hersteller schon während der Produktion viele Teile und überträgt sie anschließend in ein digitales 3D-Modell, an dem man die Abweichungen sehr genau anhand unterschiedlicher Farbschattierungen erkennen kann. Sehr komplexe Teile werden direkt in der Maschine fotografiert. »Im 3D-Programm kann man schnell erkennen, ob das Teil gut oder schlecht ist. Dort werden immer die richtigen Messwerte angezeigt, unabhängig von der Temperatur«, sagt Warchol. So wird eine Genauigkeit von maximal eineinhalb Hundertstel Millimeter Abweichung erreicht. Bei der Kunden-Abnahme kommt wiederum eine Messmaschine zum Einsatz, die mit unterschiedlichen Softwarelösungen wie Zeiss Calypso oder Mora funktioniert – abhängig vom Wunsch des Kunden. Der Ausschuss bei Maplan ist sehr gering und beträgt weniger als ein halbes Prozent.

Mit dem Service zufrieden

Bislang hat die Integrex-e die Erwartungen voll erfüllt. »Wir sind mit der Qualität der Mazak- Maschinen sehr zufrieden. Die Ausfallzeiten aufgrund von nicht hausgemachten Problemen waren nur sehr kurz. Die Verfügbarkeit der Mazak ist sehr hoch«, fasst Warchol seine Erfahrungen zusammen. Meistens waren Probleme auf Maschinen-Crashs zurückzuführen, die selbst verschuldet waren. Durch das Servicenetz von Mazak konnten Schäden schnell behoben werden. »Der Service von Mazak hat uns überzeugt, denn es ist immer sehr schnell ein Servicemonteur zur Stelle«, sagt Warchol. Mazak-Technologiezentren sind in München, Göppingen, Düsseldorf und Leipzig zu finden. »Länger als zweieinhalb Stunden sollte kein Kunde fahren müssen, um den Mazak-Service in Anspruch nehmen zu können. Unsere Philosophie heißt global aufgestellt und dennoch lokal verfügbar zu sein«, beschreibt Johannes Burkart, Manager Marketing bei der Yamazaki Mazak Deutschland GmbH, den Service. Die Integrex-e ist seit der Bereitstellung sieben Tagen die Woche im Drei-Schicht-Betrieb im Einsatz und hat mittlerweile schon rund 20000 Betriebsstunden absolviert. »Wir haben mit der Maschine genau das bekommen, was wir wollten«, freut sich Warchol.