Flexible Perspektiven

Um wettbewerbsfähig zu bleiben, gibt es unterschiedliche Ansätze. Die Firma Reinbold in Malterdingen hat sich entschieden, den Bereich der Zerspanung abzubauen und den Schwerpunkt auf das Laserschneiden zu legen. Die Investition in die Rohrlaserschneidmaschine 3D Fabri Gear 150 und dieFlachbettlasermaschine Super Turbo-X 510 MK III von Mazak hat sich für Reinbold in mehrerlei Hinsicht gelohnt.

Prozesse verkürzen respektive das Eliminieren einzelner Prozessschritte, führt zwangsläufig zu Zeit und Kosteneinsparungen. Diese Tatsache stand letztes Jahr in Malterdingen im Vordergrund, als man bei der Reinbold GmbH & Co. KG herkömmliche Fertigungsstrategien in Frage stellte.

Prozesse verkürzen respektive das Eliminieren einzelner Prozessschritte, führt zwangsläufig zu Zeit und Kosteneinsparungen. Diese Tatsache stand letztes Jahr in Malterdingen im Vordergrund, als man bei der Reinbold GmbH & Co. KG herkömmliche Fertigungsstrategien in Frage stellte.

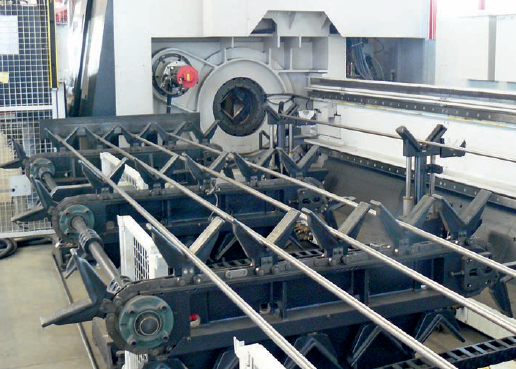

Mit neuen Konzepten und konstruktiven Produktauslegungen sollte – auch aus Gründen der Wettbewerbsfähigkeit – ein messbarer Mehrwert für die Kunden geschaffen werden. Die Idee war, den Bereich der Zerspanung abzubauen und den Schwerpunkt künftig auf das Laserschneiden zu verlagern, denn darin sah man eine Zukunft. Das Produktspektrum stellte die Verantwortlichen dabei kaum vor Probleme. Vielmehr waren es die kleinen und mittleren Losgrößen sowie die Qualität und Flexibilität, die man beibehalten wollte. Zusätzlich sollte ein entsprechendes Automatisierungskonzept eine mannlose Produktion ermöglichen. Anforderungen, die für gewöhnlich nur mit Kompromissen zu erfüllen sind. Nicht so in Malterdingen. Dazu Alexander Reinbold: „Wir haben uns fast zwei Jahre mit dieser Thematik beschäftigt und festgestellt, dass zahlreiche Anbieter von Rohr-Lasermaschinen von einer Bündelfertigung ausgehen und deshalb die Schnittgeschwindigkeiten im Fokus haben. Das mag für die Großserie richtig sein. Bei unseren Kleinserien, teilweise sind es sogar Einzelteile, ist aber das Rüsten respektive die Be- und Entladung relevant. Deshalb waren wir bei der Rohrschneidemaschine auf der Suche nach einem flexiblen Konzept.“ Mit der 3D Fabri Gear 150 von Mazak scheint man da ins Schwarze getroffen zu haben, denn nicht nur das Automatisierungskonzept stimmt. Einerseits lassen sich Rohre mit einer Länge bis 8 m beladen und auch das Fertigteil kann 8 m lang sein. Anderseits können die unterschiedlichsten Profilformen zum Einsatz kommen. Ein Aspekt, der nach Auskunft von Sascha Fritze, Sales Manager bei Mazak, für Maschinen des japanischen Unternehmens typisch ist: „Während sich andere Hersteller auf Rund-, Vierkant- und vielleicht noch auf Rechteckprofile konzentrieren, decken wir auch den Bereich der Sonderprofile wie C, U, T und H ab. Steuerungstechnisch hat sich da viel getan. So ist es heute bei uns beispielsweise möglich, bis zu 30 Achsen, also 15 Achsen parallel zu steuern und so Profile effizient über 3D zu bearbeiten.“

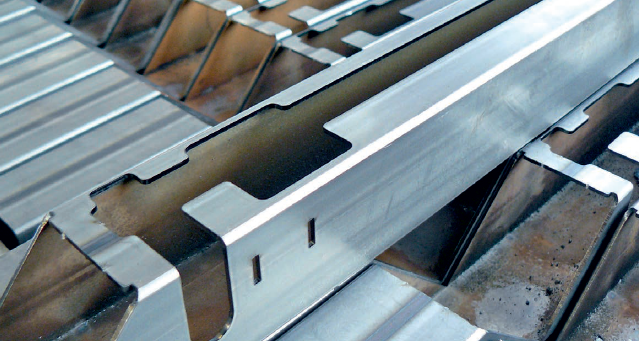

Wie effizient das sein kann, macht die Produktpalette bei Reinbold deutlich. Sägen und Entgraten entfallen. Die Vorbereitung von Schweißkanten, Fasenschnitte mit dem 3D-Schneidkopf oder auch Gewinde werden auf der 3D Fabri Gear 150 vorgenommen. In vielen Fällen konnten so gegenüber der Zerspanung die Prozessschritte von ursprünglich vier auf einen reduziert werden. Konkreter wird das an einem Klassiker: Ein Vierkantrohr 80 x 80 mm wurde früher gesägt, entgratet, ausgerichtet und geschweißt. Heute werden die Ecken gelasert, abgeknickt, geschweißt fertig. In der Summe sind das mit der Lasertechnologie eine Einsparung von etwa 16 Stunden.

Ein anderes Beispiel ist die Gewichtsstütze eines therapeutischen Geräts. War das bis letztes Jahr noch ein klassisches Drehteil mit Sägen, Drehen, Bohren, so ist daraus ein reines Rohrlaserteil geworden. Ein Bauteil, das mittlerweile ohne Manpower nachts mannlos gefertigt wird.

Mit modularem Konzept die Zukunft gesichert

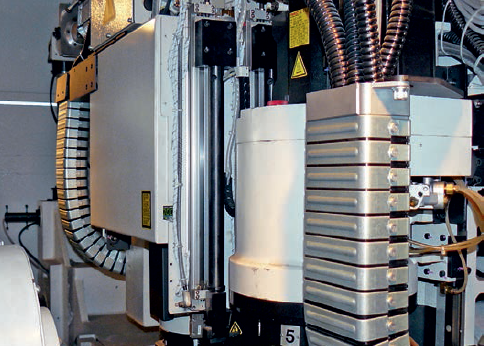

Die Rohrlasermaschine allein hätte bei Reinbold nicht gereicht, um den Bereich der Zerspanung zu substituie-ren. Deshalb hat man zur gleichen Zeit neben der Rohr-schneidemaschine auch in eine Flachbettanlage Super Turbo-X 510 MK III von Mazak mit CO2-Laser investiert. Die Anforderungen an diese Anlage waren freilich ganz anders gelagert. Neben der Schnittgeschwindigkeit war den Verantwortlichen vor allem eine Automatisierung in einem vertretbaren finanziellen Rahmen wichtig.

Die Mazak-Lösung gab Alexander Reinbold mittel und langfristig die optimale Perspektive: „Zu dem Zeit-punkt hätten wir die Zellenlösung nicht gebraucht aber der Wettbewerbsdruck steigt und unser Auftragsvolu-men unterliegt starken Schwankungen. Da müssen wir schnell sein. Außerdem wollten wir im Rahmen der In-vestitionen noch eine Lohnfertigung in der Lasertech-nologie aufbauen. Um neue Kapazitäten zu schaffen und zusätzlich neue Kunden zu generieren, war dieses Konzept für uns deshalb eine zukunftsorientierte Lö-sung.“ Zelllösung „Made by Mazak“ heißt, dass die vor-handene Anlage jederzeit mit bis zu vier Maschinen er-gänzt werden kann. Neben diesem modularem Konzept sieht Sascha Fritze aber auch große Vorteile in der Zuver-lässigkeit der Anlage: „Wir kommen bei dieser Maschine mit einem sehr kurzen und geschlossenen Strahlgang aus. Die Strahllänge bleibt auf Grund der konstruktiven Auslegung konstant.“

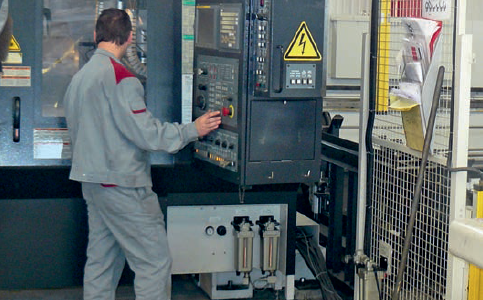

Der Kraftakt, die Umstellung von Zerspanung auf La-ser, die Alexander Reinbold auch gern als Operation am offenen Herzen bezeichnet, scheint gelungen. Die ferti-gungstechnischen Konzepte sind überarbeitet und auch in Sachen Bedienung der Anlagen ist man auf dem neus-ten Stand.

Für Alexander Reinbold war die Bedienung ohnehin kein Problem: „Der Knopf, den ich als 5-jähriger an der Mazak Drehbank gedrückt habe, ist noch heute optisch der gleiche. Unsere Maschinenbediener waren nach zwei Wochen Schulung produktiv. Man muss sich allerdings klar darüber sein, dass die Umstellung von Zerspanung auf Laser von vielen Lernprozessen, vor al-lem hinsichtlich der Werkstoffgüten geprägt wird.“ Aber das hat man mittlerweile im Griff.