Eine vielvers Kombination

Als Robert Kindel 1993 das von seinem Vater gegründete Unternehmen übernahm war dies einer der vielen kleinen Metallbearbeitungsbetriebe im Großraum Dortmund, in denen auf konventionellen Dreh- und Fräsmaschinen wiederkehrende Lohn-Aufträge abgearbeitet werden. So gesehen nichts wirklich Aufregendes, wobei aber schon in den Anfängen des Unternehmens um die Serienfertigung ein großer Bogen gemacht wurde. Schwerpunkt des Unternehmens war und ist die Prototypen und Kleinserienfertigung. Größere Serien – und die beginnen für Robert Kindel jenseits der 1.000 Stück – lehnt der Firmeninhaber auch heute noch ab. „Das würde die Maschinen für zu lange Zeit festlegen und uns ginge die Flexibilität verloren. Außerdem besteht dann immer die Gefahr, dass ein einzelner Kunde zu dominant wird und das würde Abhängigkeiten schaffen.“

Als Robert Kindel 1993 das von seinem Vater gegründete Unternehmen übernahm war dies einer der vielen kleinen Metallbearbeitungsbetriebe im Großraum Dortmund, in denen auf konventionellen Dreh- und Fräsmaschinen wiederkehrende Lohn-Aufträge abgearbeitet werden. So gesehen nichts wirklich Aufregendes, wobei aber schon in den Anfängen des Unternehmens um die Serienfertigung ein großer Bogen gemacht wurde. Schwerpunkt des Unternehmens war und ist die Prototypen und Kleinserienfertigung. Größere Serien – und die beginnen für Robert Kindel jenseits der 1.000 Stück – lehnt der Firmeninhaber auch heute noch ab. „Das würde die Maschinen für zu lange Zeit festlegen und uns ginge die Flexibilität verloren. Außerdem besteht dann immer die Gefahr, dass ein einzelner Kunde zu dominant wird und das würde Abhängigkeiten schaffen.“

Durchgängige Steuerungsphilosophie ist ein Muss

Das so oft zitierte ,Geht nicht – gibt’s nicht‘ ist trotzdem einer der unverrückbaren Grundsätze der Robert Kindel Maschinenbau. Was auch heißt: Alles was maschinentechnisch gemacht werden kann, wird angenommen. Damit es das angesprochene ,geht nicht‘ denn auch wirklich nicht gibt, bedarf es natürlich auch einiger maschinenseitiger Voraussetzungen. Robert Kindel: „Die Kundenteile werden ja immer komplexer, sprich mit einer drei oder vierachsigen Bearbeitung sind viele Teile wirtschaftlich gar nicht mehr herstellbar. Wir haben deshalb schon vor Jahren in eine Fünf-Achsen-Fräsmaschine investiert.“ Für das 6-Mann-Unternehmen zu einem so frühen Zeitpunkt eine durchaus bemerkenswerte Entscheidung.

Prinzipiell war Robert Kindel mit der gekauften Maschine durchaus zufrieden. Allerdings hatte er in der Nachbarschaft ein Bearbeitungszentrum gesehen, das seinen Vorstellungen von einer idealen Maschine deutlich mehr entsprach. Die aber war mit einem – allerdings entscheidenden – „Makel“ behaftet: „Wir haben ausschließlich Maschinen mit Siemens-Steuerungen im Einsatz. Wir sind einer der allerersten Shop-Mill-Anwender in ganz Deutschland und sind von der Leistungsfähigkeit dieser Version absolut überzeugt, vor allem aber ist eine durchgängige Steuerungsphilosophie für ein Unternehmen in unserer Größe ein absolutes Muss, denn nur so lässt sich sicherstellen, dass die Mitarbeiter je nach Bedarf von einer auf die andere Maschine wechseln können.“ Das angesprochene (nachbarschaftliche) Bearbeitungszentrum war eine Variaxis i-730 aus dem Hause Mazak. Und Maschinen dieses Herstellers waren nun einmal nur mit den hauseigenen CNC-Steuerungen der Baureihen Mazatrol und Matrix zu haben. Waren – denn diese Einschränkung gehört der Vergangenheit an. Johannes Burkart, Marketingleiter der Yamazaki Mazak Deutschland GmbH: „Aufgrund der vielen Anfragen hat sich die Unternehmensleitung dazu entschieden, einige ausgewählte Maschinenbaureihen künftig auch mit der Option Siemens CNC anzubieten. So wie es absolute Fans unserer Steuerungsphilosophie gibt, so gibt es eben auch Anwender, die von den Stärken der Sinumerik überzeugt sind. Für diesen Kundenkreis bieten wir jetzt auch eine Reihe von Maschinen an, die mit einer Siemens CNC ausgerüstet sind. Für uns ist das ein echter Wachstumsmarkt, denn es sind ja nicht immer konstruktive Merkmale einer Maschine für den Kauf ausschlaggebend, sondern sehr oft eben auch die Schnittstelle Mensch-Maschine und hier natürlich vor allem die adaptierte CNC.“

Gute Zugänglichkeit minimiert die Wechselzeiten

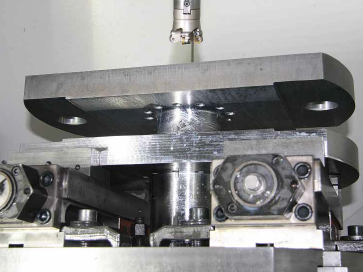

Für Robert Kindel war diese Entscheidung ein kleiner Glücksfall, denn die Variaxis hatte es ihm nun einmal angetan. „Mir ist vor allem neben der kompakten Baugröße des Zentrums die hervorragende Zugänglichkeit der Variaxis sofort aufgefallen. Aber aufgrund der Steuerung habe ich mich im Folgenden nicht mehr näher mit dieser Maschine beschäftigt.“ Als dann die Investition in ein zusätzliches 5-Achsenzentrum anstand, war Mazak denn erst einmal gar nicht mit auf der Liste. Das änderte sich schlagartig, als Robert Kindel über seinen Werkzeuglie-feranten Oltrogge (der zudem im Großraum Bielefeld Mazak Handelspartner ist) darauf aufmerksam gemacht wurde, dass

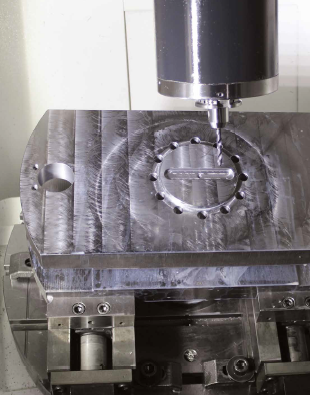

Mazak-Maschinen auch mit einem Siemens Antriebs- und Steuerungspaket (hier Sinumerik 840D sl) zu haben sind. Joachim Schojohann, Oltrogge Gebietsverkaufsleiter: „Wir konnten dem Unternehmen Kindel mit der Variaxis i-600 ein Maschinenkonzept anbieten, das allen Anforderungen in idealer Weise entsprach und vor allem im Umfeld der Produktivität im Vergleich zu der vorhandenen 5-Achsenmaschine schon fast einem Quantensprung entsprach.“ Eine Einschätzung, der Robert Kindel ganz und gar nicht widerspricht : „Durch die schon angesprochene gute Zugänglichkeit sind geringe Werkstückwechselzeiten realisierbar, vor allem aber können wir durch die hohe Leistungsfähigkeit der Frässpindel – sprich 37 kW und einem maximalen Drehmoment von 152 Nm bei einer maximalen Drehzahl von 18.000 Umdrehungen – in Verbindung mit der maschinenseitigen Steifigkeit ganz andere Zerspanungswerte fahren. Gleichzeitig sind hier auch deutliche kürzere Span-zu-Spanzeiten realisierbar.“ Vereint höchste Präzision und hocheffiziente Bearbeitung Dazu Joachim Schojohann: „Die Variaxis zeichnet sich auch durch die hohe Dynamik in allen Achsen aus, was einerseits durch den direkten Anschluss der AC-Servomotore an die Kugelumlaufspindel und zum anderen durch den Einsatz eines CAM-Rollengetriebes in der A- und C-Achse der doppelt gelagerten Schwenkbrücke erreicht wird.“ In der offiziellen Produktbeschreibung liest sich das so: „Dank Ausstattung der Tisch-Drehachsen mit Laufrollengetriebe wird jegliches Umkehrspiel beseitigt und somit höchste Präzision und eine hocheffiziente Bearbeitung möglich.“ Und weiter: „Der Fahrständer ist so konstruiert, dass Schwingungen während des Betriebs effektiv unterbunden werden. Zudem ist die Schwenkbrücke in verstärkter Ausführung zapfengelagert und schafft so eine hohe Steifigkeit zur Gewährleistung hochpräziser Bearbeitung.“ Dass sich diese Spezifikationen nicht nur auf einem Datenblatt befinden, sondern sich auch der Realität widerspiegeln, zeigt sich unter anderem am Beispiel eines Werkstücks mit der leicht irreführenden Bezeichnung Kurbel. Dieses Teil wird zur Kraftübertragung in Pressen eingebaut, wo es sehr hohen Belastungen ausgesetzt ist und deshalb aus dem Vollen gearbeitet werden muss. Die Innenkonturen werden in einem ersten Schritt mittels Tauchbohrungen grob vorgearbeitet und müssen dann mit relativ langen Werkzeugen (bis 6xD) fertig bearbeitet werden. Den Spagat zwischen hoher Zerspanleistung auf der einen Seite und flexibler Bearbeitung mit einer sehr geringen Spantiefe auf der anderen stellt für die Variaxis i-600 keine besondere Herausforderung dar. Und dank des in die Schwenkbrücke integrierten NC-Rundtisches kann das Teil trotz der komplexen Konturgebung nach Bearbeitung der Grundfläche in nur einer Aufspannung komplett bearbeitet werden. Für das Unternehmen Robert Kindel ist der Einstieg in die flexible und anspruchsvolle 5-Achsenbearbeitung mit der Variaxis i600 ein echter Wettbewerbsvorteil. Für Mazak als Pionier des ,done in one‘-Konzepts ist die Integration der Siemens 5-Achsen-Simultansteuerung eine realistische Chance, vor allem in Europa weiter an Marktanteilen zuzulegen. So gesehen gibt es nur Gewinner.