Anwenderbericht Roland Götz

Anwenderbericht Roland Götz

BEARBEITUNGSZENTREN – Götz Maschinenbau hat den Spagat geschafft, sich auf die Fertigung technisch anspruchsvoller Einzelteile und Kleinserien zu fixieren und dennoch in einer dritten Schicht mannlos zu produzieren. Möglich wurde dies durch den Einsatz von Mazak-Maschinen mit Palletech-Fertigungszellen.

Buchstäblich aus dem Nichts heraus hat Roland Götz sein Unternehmen 1980 gegründet. Die Entwicklung des seit 1991 im badischen Ötigheim ansässigen Betriebs kann ein Lehrstück für Firmengründer sein. Mit viel Fachwissen und einem Gespür dafür, wie man sich mit dem Einsatz moderner Produktionsmittel Vorteile gegenüber Wettbewerbern verschafft, hat er Götz Maschinenbau zu einem florierenden Unternehmen gemacht, das weiter auf Expansionskurs ist.

Ungewöhnlich war schon der Beginn. Roland Götz sammelte zunächst vier Jahre lang Erfahrungen durch Tätigkeiten in Betrieben der verschiedensten Branchen. Nach der Meisterschule startete er mit dem Aufbau und Leitung einer neuen Ausbildungsstätte für Umschulungsmaßnahmen. »Da habe ich gemacht, was ich schon in den Jahren zuvor tat, nämlich selber weiterlernen«, erinnert sich Roland Götz an diese Zeit.

In einer betagten Halle baute er eine komplette Lehrwerkstatt auf und hat in sechs Jahren 180 Lehrlinge zur Prüfung gebracht. Dass kein einziger jemals durchfiel, erfüllt ihn bis heute mit Stolz. Noch während seiner Ausbildertätigkeit fing er damit an, seine Idee vom eigenen Betrieb umzusetzen. Während der ersten drei Jahre geschah das nebenbei, vor allem an Wochenenden. Am Anfang stand eine alte Drehmaschine mit Getriebeschaden.

Das Wissen, um die Maschine wieder in Ganz zu setzen, hatte er. »Getriebe komplett zerlegt, Ersatzteile besorgt, wieder zusammengebaut, dann ist das Ding wieder gelaufen«, schildert er knapp die Aktion. Auch seine erste Fräsmaschine kaufte er noch gebraucht.

Das Geschäft lief gut. Kontakte zu Kunden hatte er schon über seine Ausbildertätigkeit, in deren Rahmen er Praktika für die Azubis in verschiedene Firmen vermittelte. Der Rest ergab sich durch Mundpropaganda. Kleine Lose bis maximal 300 Teile, Einzelteile und Musterfertigung bildeten den Einstieg, wobei sich Götz von vornherein auf die Fertigung präziser Teile spezialisierte. Klassischer Maschinenbau, Komponenten für Baumaschinen, Hydraulik und Armaturen sowie ein wachsender Anteil an Teilen für die Medizintechnik sind die wichtigsten Geschäftsfelder.

Seine erste neue Maschine war 1986 eine Drehmaschine von Mazak, der ein Jahr später noch eine zweite folgte. Für Mazak sprach zunächst das Preis-Leistungs-Verhältnis. Das erste Bearbeitungszentrum kam 1991 ebenfalls von Mazak. »Unserem ersten horizontalen Zentrum sieht man sein Alter von 14 Jahren nicht an. Die Maschine ist gepflegt und dank des Services von Mazak auch auf einem guten Fertigungsstand«, würdigt Götz das BAZ, das aber wohl in absehbarer Zeit einem leistungsfähigeren Modell Platz machen soll.

Hohe Verfügbarkeit

Mit Mazak habe er über die Jahre immer gute Erfahrungen gemacht, berichtet Götz. Mit den Maschinen erreiche er eine Verfügbarkeit von über 95 Prozent – einen Wert, den er von vornherein eingefordert hatte, da ihm die Zuverlässigkeit der Maschinen über alles geht. Den Service für das badische Unternehmen leistet Mazak von seiner Göppinger Niederlassung aus. Ersatzteile seien auch dann schnell vor Ort, wenn sie per Luftfracht kommen, was aber sehr selten erforderlich sei. Götz nutzt auch den 24-Stunden-Mazak-Service und hat damit dem Vernehmen nach sehr gute Erfahrungen gemacht. »Mazak hat eine gute Truppe, das passt«, so Roland Götz.

Mit Mazak habe er über die Jahre immer gute Erfahrungen gemacht, berichtet Götz. Mit den Maschinen erreiche er eine Verfügbarkeit von über 95 Prozent – einen Wert, den er von vornherein eingefordert hatte, da ihm die Zuverlässigkeit der Maschinen über alles geht. Den Service für das badische Unternehmen leistet Mazak von seiner Göppinger Niederlassung aus. Ersatzteile seien auch dann schnell vor Ort, wenn sie per Luftfracht kommen, was aber sehr selten erforderlich sei. Götz nutzt auch den 24-Stunden-Mazak-Service und hat damit dem Vernehmen nach sehr gute Erfahrungen gemacht. »Mazak hat eine gute Truppe, das passt«, so Roland Götz.

Martin Röttele, Gebietsverkaufsleiter der Georg Noll Werkzeugmaschinen GmbH & Co. KG, Mazaks erstem Händler in Europa, begleitet das Unternehmen Götz seit 25 Jahren. Er kann sich noch gut daran erinnern, als Roland Götz im Jahr 2000 auf einer Messe in der Schweiz ein Palletech-System von Mazak gesehen hat – und dieses flexible Fertigungssystem (FMS) haben wollte. Die Einführung umfangreicher Automatisierungslösungen und die damit verbundene Möglichkeit, in einer dritten Schicht mannlos zu arbeiten, war ein Meilenstein in der Firmengeschichte. Dabei räumt Martin Röttele ein, dass er mit dem Palettiersystem anfangs andere Kunden im Visier hatte: »Wir haben zunächst in größeren Firmen nach möglichen Kunden gesucht, die so eine Investition leichter stemmen können. Ich fand es bemerkenswert, dass dann eine zu dieser Zeit kleine Firma wie Götz diesen Schritt gegangen ist.«

Automatisch zum Einzelteil

Doch Roland Götz hatte erkannt, dass sich das System für ihn auszahlen würde. »Für uns war es damals eine ganz wichtige Sache, die Nachtfertigung in dieser Art und Weise auf die Reihe zu bekommen«, erläutert er. »In vielen Firmen läuft die Produktion automatisch durch. Wir unterscheiden uns von anderen dadurch, dass wir auch Einzelteile oder Kleinserien nachts automatisch fertigen lassen können. Das haben so nicht viele hingebracht. Es ist schon eine tolle Geschichte, wenn eine Maschine 20 Stunden am Tag läuft.«

Doch Roland Götz hatte erkannt, dass sich das System für ihn auszahlen würde. »Für uns war es damals eine ganz wichtige Sache, die Nachtfertigung in dieser Art und Weise auf die Reihe zu bekommen«, erläutert er. »In vielen Firmen läuft die Produktion automatisch durch. Wir unterscheiden uns von anderen dadurch, dass wir auch Einzelteile oder Kleinserien nachts automatisch fertigen lassen können. Das haben so nicht viele hingebracht. Es ist schon eine tolle Geschichte, wenn eine Maschine 20 Stunden am Tag läuft.«

Götz hat das System nach und nach aufgebaut und dabei die Erweiterbarkeit von Palletech genutzt. Den Anfang machte ein Bearbeitungszentrum FH 6800 mit Beladestation, welches mit einer zweiten Maschine und dem FMS verknüpft wurde. Schließlich wurde noch eine dritte FH 6800 in das System eingefügt, in dem 30 Paletten zirkulieren. Am Palettenbahnhof werden Teile vorgerüstet, die dann nachts gefertigt werden können. Die erforderlichen Vorrichtungen stellt Götz selber her.

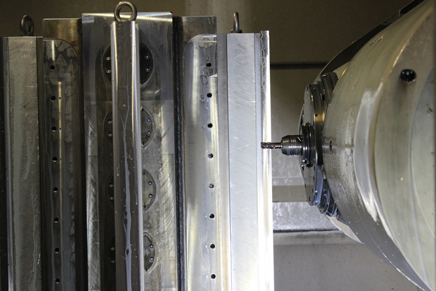

Der ersten Linie folgte noch eine zweite mit zwei FH 5800, die über einen gemeinsamen Bahnhof verkettet sind. Hier sind 30 kleinere Palletten im Einsatz. Die Teile für diese Linie werden auf zwei Ebenen vorgerüstet. Sie sind kleiner und haben kürzere Durchlaufzeiten als jene auf der Dreier-Linie. Um die ganze Vielfalt der Werkstücke abzudecken, hat Götz viel Wert auf möglichst große Werkzeugmagazine gelegt. Die aktuell vorhandenen 250 Plätze im Tool- Hive sind für ihn das Minimum – künftige Maschinen sollten nach seinen Wünschen mehr Werkzeugplätze haben. Komplettiert wurde die automatisierte Fertigung schließlich noch mit einer Mazak Integrex e-1550 V10. Das große BAZ wird als Standalone-Maschine mit Palettenpool und sechs Paletten genutzt. Mit dieser Maschine konnte Götz sein Teilespektrum nach oben erweitern. Mit der Großmaschine ist er heute in der Lage, Teile bis zu zwei Metern Durchmesser zu drehen oder kubische Teile bis zu einer Größe von 1500 x 1400 mm zu bearbeiten. Für die Maschine wurde die Produktionshalle erweitert.

Entsprechende Anfragen oder gar Aufträge hatte Götz Maschinenbau noch keine, als man sich die Maschine zulegte, doch sah Götz hier einen möglichen Markt. Tatsächlich gelang es ihm, mit dem um Großteile erweiterten Teilespektrum auch neue Kunden zu gewinnen. Bearbeitet werden alle Materialien. »Das ist heute keine Frage mehr, denn die heutigen Maschinen und Werkzeuge können das«, weiß Götz. Allerdings hatte er bei den Werkzeugen zunächst auch einiges Lehrgeld zu bezahlen. Für einen Großauftrag mussten die Werkzeuge für die Bearbeitung der großen Teile bis zu 680 mm lang und dazu schwingungsgedämpft sein. Erst nach langem Suchen fand er einen Werkzeuglieferanten, der die Werkzeuge mit speziellen Verlängerungen anbieten konnte.

Entsprechende Anfragen oder gar Aufträge hatte Götz Maschinenbau noch keine, als man sich die Maschine zulegte, doch sah Götz hier einen möglichen Markt. Tatsächlich gelang es ihm, mit dem um Großteile erweiterten Teilespektrum auch neue Kunden zu gewinnen. Bearbeitet werden alle Materialien. »Das ist heute keine Frage mehr, denn die heutigen Maschinen und Werkzeuge können das«, weiß Götz. Allerdings hatte er bei den Werkzeugen zunächst auch einiges Lehrgeld zu bezahlen. Für einen Großauftrag mussten die Werkzeuge für die Bearbeitung der großen Teile bis zu 680 mm lang und dazu schwingungsgedämpft sein. Erst nach langem Suchen fand er einen Werkzeuglieferanten, der die Werkzeuge mit speziellen Verlängerungen anbieten konnte.

Götz hatte allein für einen Auftrag hohe Werkzeugkosten. Doch die hier gemachten Erfahrungen haben ihn an anderer Stelle weitergebracht, und die Werkzeuge kann er auch für andere Werkstücke verwenden. Mit Einführung des Palettiersystems von Mazak und der damit möglichen automatisierten Fertigung brachte Roland Götz noch eine weitere neue Strategie in das Unternehmen, für die er zunächst Überzeugungsarbeit bei seinen Kunden leisten musste. Nach Möglichkeit versucht er jetzt Jahresverträge mit den Kunden abzuschließen. Damit können jeweils gleich mehrere Lose eines Teils gefertigt werden, die der Kunde aber nicht sofort abnehmen muss. Dafür wurde in Ötigheim ein Hochregallager in einer eigenen Halle geschaffen. Hier haben rund 3000 Palletten Platz, auf denen Rohteile, Halbfertigteile und eben Fertigteile für Kunden lagern. Ruft der Kunde das letzte Los ab, kann Götz bei Bedarf gleich mit der Fertigung weiterer Lose beginnen.

Vorteile früh erkannt

»Roland Götz hat bemerkenswert früh die Vorteile des FMS erkannt«, kommentiert Martin Röttele die Entwicklung. »Die Schweizer hatten schon vor einigen Jahren Probleme mit den Lohnstückkosten und diese mannarme Fertigung als Lösung für sich gefunden.« Götz hat sich mit der dritten Schicht nicht nur einen Kostenvorteil gegenüber Wettbewerbern verschafft. Mit der Automation kann er auch dem Fachkräftemangel zumindest ein Stück weit entgegenwirken. Auch die Bewerbungen für Ausbildungsplätze werden bei Ihm von Jahr zu Jahr weniger. Eine weitere Maßnahme ist das Auslagern der Programmierung auf ein externes System. Künftig sollen nur noch wenige Aufgaben direkt an den Maschinen programmiert werden, was zurzeit beispielsweise bei Bohrzyklen noch Vorteile gegenüber der externen Programmierung habe.

»Roland Götz hat bemerkenswert früh die Vorteile des FMS erkannt«, kommentiert Martin Röttele die Entwicklung. »Die Schweizer hatten schon vor einigen Jahren Probleme mit den Lohnstückkosten und diese mannarme Fertigung als Lösung für sich gefunden.« Götz hat sich mit der dritten Schicht nicht nur einen Kostenvorteil gegenüber Wettbewerbern verschafft. Mit der Automation kann er auch dem Fachkräftemangel zumindest ein Stück weit entgegenwirken. Auch die Bewerbungen für Ausbildungsplätze werden bei Ihm von Jahr zu Jahr weniger. Eine weitere Maßnahme ist das Auslagern der Programmierung auf ein externes System. Künftig sollen nur noch wenige Aufgaben direkt an den Maschinen programmiert werden, was zurzeit beispielsweise bei Bohrzyklen noch Vorteile gegenüber der externen Programmierung habe.

Als nächster Schritt in der Firmengeschichte steht der Übergang des Betriebs auf die beiden Söhne an. Der ältere, Maschinenbauingenieur Philipp Götz, leitet bereits die in einem eigenen Gebäude untergebrachte Baugruppenmontage, mit der 2013 begonnen wurde. Hier werden beispielsweise Getriebe montiert, die dann direkt an eine Kundenendmontage geliefert werden, oder fertige Produkte wie etwa OP-Stühle und -Tische zusammengebaut. Bevor er die Unternehmensleitung aus der Hand gibt, hat Roland Götz noch größere Pläne. »Wir leiten jetzt den Schritt für die nächsten zehn Jahre ein, um technologisch ganz vorne zu sein – mit jeder Konsequenz«, kündigt er das Vorhaben an. Auf der anderen Straßenseite will er eine weitere Werkhalle errichten. Erklärtes Ziel ist es, hier wieder auf modernste Technik zu setzen.