Große Bauteile

Was die Bearbeitung betrifft, so liegt der gemeinsame Nenner in der gesamten Energiebranche in der bloßen Größe und dem Gewicht der zu fertigenden Teile. Im Erdöl- und Gassektor sind dies beispielsweise Bohrgestänge, Verrohrungen (so genannte Casings), Bohrlochköpfe und Unterseeventile, während im Stromerzeugungssektor vorwiegend Rotorwellen und -scheiben, Ummantelungen, Impeller und Generatorwellen zu fertigen sind.

Hoch in der Gunst stehen in dieser Branche daher Multi-Funktions-Maschinen, die zahlreiche Vorzüge haben: Es werden weniger Bediener benötigt, die Maschinen müssen seltener umgerüstet werden, das umständliche Manövrieren großer Teile in der Werkstatt entfällt und es wird eine bessere Teilegüte erzielt.

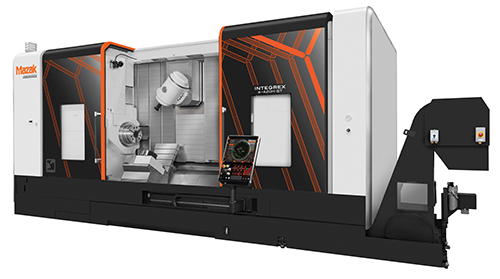

Die Multi-Funktions-Maschinen der Serie INTEGREX e-H sind ideal für die in dieser Branche geforderten schweren Wellenteile mit großem Durchmesser, denn hieran können sämtliche Fertigungsprozesse – einschließlich Drehen, Fräsen, Aufbohren und Vollbohren – in einer einzigen Aufspannung ausgeführt werden, ohne das Werkstück in eine andere Maschine umladen zu müssen.

Der entscheidende Vorteil der Maschinen der e-H-Serie liegt in ihrem großen Bearbeitungsbereich. So weist selbst das kleinste Modell, die e-420H, einen max. Schwingdurchmesser von 670 mm auf, so dass große Werkstücke auf ihr zerspant werden können. Neben dem großen Bearbeitungsbereich und der Multifunktionalität überzeugen aber auch die auf hohe Leistung ausgelegte Hauptspindel mit 4.000 min-1 und die 12.000-min-1-Frässpindel. Sie ermöglichen eine starke Spanabnahme bei außergewöhnlicher Produktivität.

Das Spitzenmodell der e-H-Reihe ist die INTEGREX e-800H; mit ihrem großen Y-Achsen-Verfahrweg von 800 mm ist sie die ideale Maschine für die Herstellung besonders großer Teile. Leistung, Drehmoment und Genauigkeit sind bei dieser Maschine so bemessen, dass eine unschlagbare Zerspanleistung bei der Bearbeitung von bis zu 15 Tonnen schweren Werkstücken erzielt wird. Weitere wichtige Pluspunkte dieser Maschine sind das System für lange Bohrstangen (LBB) für die Tieflochbearbeitung und das hochsteife Werkzeughaltersystem mit vier Spannvorrichtungen für noch höhere Zerspanleistung und Steifigkeit bei der Bearbeitung großer, komplexer Innenkonturen, wie sie für die Fertigung in dieser Branche so typisch sind.