Mit ausgereiften Maschinenkonzepten hat sich Mazak eine führende Position im Weltmarkt erobert. Anwendungsspezifische Anpassungen nach Kundenwunsch standen dabei weniger im Fokus. Eine eigens gegründete Engineering-Abteilung ändert das nun.

Bei Kastner & Seitz CNC Fertigungstechnik, angesiedelt im idyllischen Icking in der Nähe des Starnberger Sees, weiß man offensichtlich ganz genau, was man will: Wer in die Fertigungshalle des Lohnfertigers blickt, meint für einen Augenblick, sich in den Showroom des Werkzeugmaschinenherstellers Mazak verlaufen zu haben. Von der Qualität der japanischen Maschinen im Zusammenspiel mit der CNC-Steuerung Mazatrol ist man dort derart überzeugt, dass es andere Anbieter schwer haben dürften, diese Vormachtstellung zu brechen. Ein Heimspiel also für Jürgen Schill, den zuständigen Vertriebsingenieur von Mazak, als es um den Einstieg in die 5-Achs-Bearbeitung als Ersatz für zwei Horizontalzentren geht? Keineswegs.  Denn die Firmengründer Peter Kastner und Jürgen Seitz haben eine exakte Vorstellung davon, wie eine effiziente Fertigung aufgestellt sein muss, um am Hochlohnstandort Deutschland erfolgreich bestehen zu können.

Denn die Firmengründer Peter Kastner und Jürgen Seitz haben eine exakte Vorstellung davon, wie eine effiziente Fertigung aufgestellt sein muss, um am Hochlohnstandort Deutschland erfolgreich bestehen zu können.

Kampfansage an unproduktive Nebenzeiten

Das Werkstückspektrum umfasst Frästeile, deren Abmessungen bis zu 700 mm betragen; die Materialvielfalt reicht von Aluminium über Stähle, Kupfer und Titan bis in Ausnahmefällen sogar Kunststoff. Mit gut 20 Mitarbeitern, die im Dreischichtbetrieb tätig sind, werden Abnehmer aus der Luftfahrt, der Halbleiter und Elektronikindustrie sowie aus dem allgemeinen Maschinenbau

zuverlässig in einem Mix aus Kleinserien und Wiederholaufträgen bedient. Stolz ist man bei Kastner & Seitz darauf, eine Spindellaufzeit von 5000 Stunden pro Jahr zu erreichen. Um eine so hohe Auslastung zu erzielen, setzen die Verantwortlichen auf eine optimale Organisation im gesamten Umfeld:

Arbeitsvorbereitung, kurze Rüstzeiten und ein umfangreiches Werkzeuglager sind die Bausteine, die die Produktivität gehörig steigern. »Wartezeiten auf fehlendes Rohmaterial, Werkzeuge oder Vorrichtungen haben wir durch die Neuorganisation in den Griff bekommen. Ich möchte, dass jedem Mitarbeiter zu jedem Zeitpunkt genau die Informationen und Mittel vorliegen, die er für seine Aufgabe benötigt«, erklärt Seitz seine Philosophie. Deshalb wird zu jedem Auftrag digital ein genauer Arbeitsplan erstellt, der neben der Aufspannsituation auch alle Angaben zu Werkzeugen und benötigten

Arbeitsvorbereitung, kurze Rüstzeiten und ein umfangreiches Werkzeuglager sind die Bausteine, die die Produktivität gehörig steigern. »Wartezeiten auf fehlendes Rohmaterial, Werkzeuge oder Vorrichtungen haben wir durch die Neuorganisation in den Griff bekommen. Ich möchte, dass jedem Mitarbeiter zu jedem Zeitpunkt genau die Informationen und Mittel vorliegen, die er für seine Aufgabe benötigt«, erklärt Seitz seine Philosophie. Deshalb wird zu jedem Auftrag digital ein genauer Arbeitsplan erstellt, der neben der Aufspannsituation auch alle Angaben zu Werkzeugen und benötigten

Vorrichtungen liefert.

Große Werkzeugmagazine machen sich schnell bezahlt

Das Geheimnis liegt in den Nebenzeiten: Diese auf ein absolut niedriges Niveau zu reduzieren verlangt ein durchgehendes Automatisierungskonzept. Das beginnt bereits bei den Werkzeugen: Um die Rüstzeit zu minimieren, bleiben Werkzeugaufnahme und Werkzeug immer zusammen und sind vollständig digital katalogisiert. In Kombination mit großen Werkzeugmagazinen an den Maschinen, die gerne Kapazitäten von 80 bis 120 oder sogar bis 240 Plätze umfassen, kann sich der Bediener so manchen Gang zum Werkzeugschrank sparen. Das Einmessen entfällt dank der Tatsache, dass Aufnahme und Werkzeug gemeinsam abgelegt werden. 5000 zusammengebaute Werkzeuge sind vorrätig, die mit einer selbst modifizierten Software verwaltet werden, die zusätzlich zu den jeweiligen Spezifikationen wie Länge und Durchmesser auch eine Bilddatei enthält, die eine einfache Wiedererkennung ermöglicht.

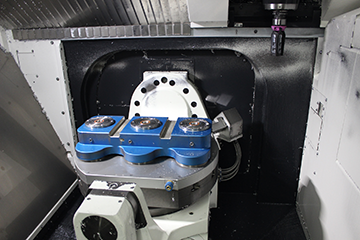

Ähnlich verhält es sich im Werkstückbereich: Kompromisslos setzt man bei der Werkstückspannung auf Nullpunktspannsysteme, die bis in den Messraum hinein zur Anwendung kommen. Neben der Reduzierung der Rüstzeiten verschafft sich der Zulieferer auf diese Weise die nötige Flexibilität, um auch Eilanfragen schnell bedienen zu können. Kastner & Seitz war bei der Entwicklung der Spannsysteme zur Serienreife beteiligt. Jürgen Seitz verdeutlicht die Vorteile: »Wenn ein Sonderauftrag eintrifft, stoppen wir die laufende Bearbeitung des Serienteils.  Unabhängig davon, ob schon 50 Passungen gesetzt wurden.

Unabhängig davon, ob schon 50 Passungen gesetzt wurden.

Das dazwischengeschobene Teil wird produziert, und im Anschluss fahren wir sofort mit dem angearbeiteten Serienteil weiter, bei Wiederholgenauigkeiten von einem Mikrometer! Das sichert unsere hohe Spindellaufzeiten.

«Voraussetzungen, die nur zum Teil auf die für den Einstieg in die 5-Achs-Bearbeitung favorisierte Mazak VARIAXIS j-600 5X zutreffen. Denn der optionale Werkzeugspeicher mit 30 Plätzen und der maschineninterne Rundteller mit 18 Aufnahmen genügen nicht, um den mannlosen Betrieb über das ganze Wochenende zu ermöglichen. Der stabile und störungsfreie Betrieb fußt auf dem ausgereiften Maschinenkonzept der Japaner, das – als Kehrseite der Medaille – zwar eine verlässliche Maschine zur Folge hat, jedoch anwenderseitige Anpassungswünsche (etwa des Verfahrwegs) nicht berücksichtigt. Doch zu wichtig sind die hochspezialisierten Zulieferbetriebe in Deutschland, um deren vielfältige Anforderungen mit Standardmaschinen abdecken zu können.

Die Zeit ist reif für einen Kurswechsel

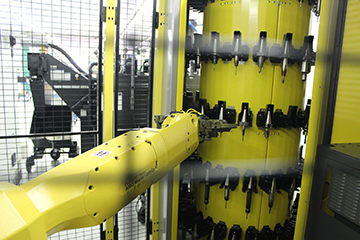

Jürgen Seitz erinnert sich an die Anfänge des Projekts: »Als überzeugter Anwender, der auf die Vorteile der Mazatrol und des Top-Services von Mazak nicht verzichten mochte, haben wir uns mit unserem Automatisierungswunsch an Mazak gewandt.« Und dort reagierte man mit einem eigens initiierten Projektteam, um die komplette Automatisierung der VARIAXIS j-600 5X zu pilotieren. Angebunden wurde ein Werkzeugspeicher von Cellro mit 256 Plätzen. Ein 6-Achs-Roboter sorgt für die Bestückung des Rundtellers, von wo aus die Werkzeuge in die Spindel eingewechselt werden.

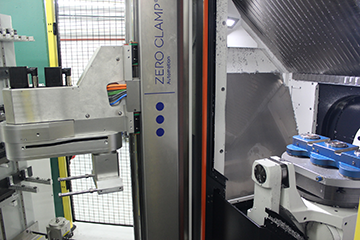

Bei einem derart großen Werkzeugvorrat, der problemlos für mehrere Werkstücke genügt, war der erste Schritt zur mannlosen Schicht getan. Fehlte noch eine Lösung für die Bereitstellung der für einen Produktionszyklus notwendigen Werkstücke. Die Wahl fiel auf den 4-Achs-Beladeroboter von Zero Clamp mit einer sehr geringen Aufstellfläche. Die schlanke Säulenkonstruktion ist neben der Maschinentür positioniert, sodass im Bedarfsfall nach wie vor Teile manuell gerüstet werden können. Im Regelbetrieb übernimmt dies der Roboter. Im Gegensatz zu den meisten Handlingsystemen, die entweder Rohteile oder Paletten bewegen, kann der Beladeroboter selbstständig seinen Greifer wechseln. So kann das Rack genannte Regal Teile in unterschiedlichen Beladungssituationen bereithalten – ein weiteres Plus für die in der Lohnfertigung nötige Flexibilität. Zudem übernimmt das Rack die Zwischenlagerung der fertigen Werkstücke. »Zehn Einzelteile kann die Station aufnehmen, die bis zu 100 kg wiegen dürfen. So arbeitet die Maschine unbeaufsichtigt das ganze Wochenende durch«, verdeutlicht Jürgen Seitz den Nutzen der Einrichtung. »Das einzige Problem des vollen Spänekübels, der alle sechs Stunden geleert werden muss, haben wir demnächst mit der Anschaffung einer Brikettiermaschine aus der Welt geschafft.

«Und er verrät abschließend sein Erfolgsrezept: »Den Willen zur Veränderung musst du mitbringen.  Und dich immer dem Markt anpassen.« Ein Motto, das sich nun auch Mazak zu Herzen genommen hat. Die Anbindung des Werkzeugspeichers und der Beladeeinheit findet einen derart großen Anklang, dass Kastner & Seitz regelmäßig Besuch von interessierten Anwendern erhalten. Die neue Engineering-Abteilung von Mazak wird von nun an regelmäßig Sonderlösungen für spezifische Anwendungsfälle realisieren – ein breites Betätigungsfeld, das Zukunft hat.

Und dich immer dem Markt anpassen.« Ein Motto, das sich nun auch Mazak zu Herzen genommen hat. Die Anbindung des Werkzeugspeichers und der Beladeeinheit findet einen derart großen Anklang, dass Kastner & Seitz regelmäßig Besuch von interessierten Anwendern erhalten. Die neue Engineering-Abteilung von Mazak wird von nun an regelmäßig Sonderlösungen für spezifische Anwendungsfälle realisieren – ein breites Betätigungsfeld, das Zukunft hat.

Kontakt

Kastner & Seitz, www.kastner-seitz.de/cms/

Quelle

WB Werkstatt + Betrieb, Martin Ricciuti